- 化学研究グループ HOME

- CO2分離・回収

- 固体吸収材・吸着材

- 固体吸収材によるCO2分離・回収

固体吸収材によるCO2分離・回収

(1)石炭火力発電排ガスからのCO2分離・回収

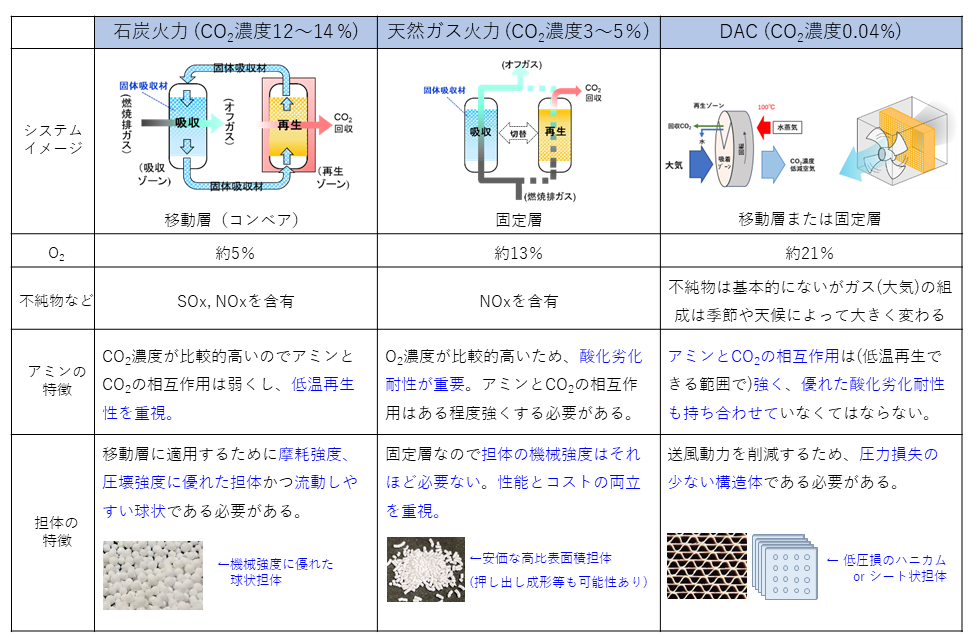

2010年、RITEは主に石炭火力発電所の燃焼排ガスからのCO2分離・回収を対象に、固体吸収材の開発に着手しました(METI委託事業)。基盤研究フェーズ(2010~2014年度)では、固体吸収材に適した新規アミンの開発に成功し、ラボスケール試験において、分離・回収エネルギー1.5GJ/t-CO2以下の目途を得ました。本固体吸収材システムは、低エネルギー回収のみならず、排熱利用が可能なレベル(60℃)の低温プロセスを可能とする革新的な材料です。アミン系固体吸収材を用いた他の事業と比較して、低温再生という観点では世界トップの水準です。2015~2019年度までの実用化研究フェーズ(METI/NEDO委託事業)では、川崎重工業株式会社(KHI)をパートナーとして、固体吸収材のスケールアップ合成(>10m3)、ベンチスケール試験(>5t-CO2/day)、石炭火力発電所での実ガス曝露試験などを実施しました。

その後、NEDO委託事業「先進的二酸化炭素固体吸収材の石炭燃焼排ガス適用性研究」において、関西電力株式会社の協力を得て、KHIがパイロットスケール試験設備(40t-CO2/day規模)を舞鶴発電所内に建設し、2022年度後半から試運転を開始しました。RITEは、固体吸収材のスケールアップ合成やベンチスケール試験の成果を基に最適化した固体吸収材を100m3スケールで製造し、パイロット試験設備へ供給しました。現在、石炭火力発電所の燃焼排ガスからのCO2分離・回収試験を実施中です。

(2)天然ガス火力発電排ガスからのCO2分離・回収

2022年より、NEDOグリーンイノベーション基金事業/CO2の分離回収等技術開発において、千代田化工建設株式会社(幹事会社)、株式会社JERAと共同で、天然ガス燃焼排ガスからの低コストCO2分離・回収プロセス商用化の実現への取り組みを開始しました。天然ガス燃焼排ガスに含有するCO2濃度は4%前後と石炭燃焼排ガス中のCO2濃度(13%)と比較して低い一方、酸素濃度は10%程度と高いため、低いCO2濃度においても、高いCO2吸収性能を示し、酸化に対する高い耐久性を有する固体吸収材が求められ、RITEは過去に培った知見、技術に基づくアミン開発およびそれを担体に担持させた固体吸収材開発を担当しています。

(3)大気中のCO2ガスの分離・回収

「ビヨンド・ゼロ」を可能とする技術を2050年までに確立することを目指す「革新的環境イノベーション戦略」のイノベーション・アクションプランを後押しするための制度の一つとして2020年度よりNEDO「ムーンショット型研究開発制度」がスタートしました。RITEは、この中の目標4「2050年までに、地球環境再生に向けた持続可能な資源循環を実現」の「(1)温室効果ガスを回収、資源転換、無害化する技術の開発」において、金沢大学および三菱重工業株式会社と協力して、大気中からの高効率CO2分離回収・炭素循環技術の開発に取り組んでいます。

各事業(CO2排出源)において、固体吸収材に求められる性能、仕様が異なり、用途に合わせた研究開発を行っています。